Kollaborierende Roboterapplikationen sicher umsetzen

Kollaborierende Roboterapplikationen sicher umsetzen

Das Wort "Cobot" ist seit mehreren Jahren im Bereich der Automatisierung nicht mehr weg zu denken und ist ein fester Bestandteil von Automatisierungskonzepten in großen und in kleinen Unternehmen aller Branchen. Dennoch sind in diesem Bereich sehr oft Wissenslücken und Missverständnisse, was den Umgang, die Eigenschaft und die Möglichkeiten dieser Technik angeht. Dieser Blogbeitrag soll dabei helfen, ein besseres Verständnis für die Welt der kollaborativen Robotik zu bekommen und soll dabei helfen schutzzaunlose Roboterapplikationen sicher umzusetzen.

Das Wort Cobot

In einem unserer früheren Blog Beiträge, den Sie hier finden, hatten wir uns schon einmal der Begrifflichkeit "Cobot" angenommen. Wir hatten hier bereits darauf hingewiesen, dass dieser Begriff irreführend ist, da er impliziert, dass der Roboter selbst immer sicher ist. Fakt ist aber, dass selbst der sensitivste Roboter mit einem Skalpell im Greifer zu erheblichen Verletzungen führen kann. Den kollaborierenden Roboter selbst gibt es daher nicht, sondern lediglich kollaborierende Roboterapplikationen und ob diese tatsächlich sicher sind, ist im Rahmen einer Risikobeurteilung zu klären. Auch zum Thema Risikobeurteilung finden Sie hier bereits einen informativen Blogbeitrag.

Arten von kollaborierenden Applikationen

In der EN ISO 10218-1/-2:2011 werden derzeit vier verschiedene Kollaborationsarten genannt. Diese sind

- Sicherer überwachter Halt (z.B. Applikationen bei denen ein Laserscanner bei Personenanäherung den Roboter in einen sicheren Stillstand bringt)

- Handführung (Bei direkter Kontrolle des Roboters am Endeffektor z.B, mittels Kraft-/Momentensensor. Hierbei kommt ebenso ein dreistufiger Zustimmtaster am Endeffektor zum Einsatz)

- Geschwindigkeits- und Abstandsüberwachung (Der Roboter verlangsamt seine Geschwindigkeit, je näher eine Person dem Roboter kommt)

- Kraft- und Leistungsbegrenzung (Der Roboter erkennt eine ungewollte Kollision und stoppt ohne, dass die getroffene Person dabei verletzt wird)

Die neue ISO 10218-1/-2 (erscheint 12/2024) enthält diese Kollaborationsarten jedoch nicht mehr. Letztlich ist in der neuen Norm nur noch definiert, was unter Kollaboration verstanden wird. Wichtig dabei ist, dass dort KEINE Definition des kollaborierenden Roboters, sondern lediglich die Definition einer kollaborierenden Roboterapplikation zu finden ist.

Nach dieser Norm ist eine kollaborative Roboterapplikation eine Applikation, die einen oder mehrere kollaborative Aufgaben enthält. Eine Kollaborative Aufgabe ist dabei wie folgt definiert:

"Teil der Robotersequenz, bei dem sich sowohl die Roboteranwendung als auch der/die Bediener im selben Sicherheitsbereich befinden"

Heißt also, hat der Bediener oder eine Person die Möglichkeit, sich ganz oder mit einem Körperteil im Arbeitsraum des Roboters aufzuhalten, so liegt hier eine kollaborierende Applikation vor. In den meisten Fällen wird dies über die oben genannte Methode der Kraft- und Leistungsbegrenzung erreicht. Aber wie setzt man eine solche Applikation sicher um?

Wir möchten in diesem Blogbeitrag bewusst nicht auf die Bewertung einer Applikation im Rahmen einer am Ende folgenden Kraft- und Druckmessung eingehen, da dies den Rahmen eines Blogbeitrags sprengen würde. Vielmehr möchten wir Ihnen hier ein paar Handlungsempfehlungen mitgeben, worauf sie bei der Umsetzung einer kollaborativen Roboterapplikation achten sollten.

Hinzuziehen von Experten

Zuerst einmal ist es letztlich an Ihnen, ob Sie sich zutrauen, eine solche Applikation eigenständig sicher umzusetzen und auch am Ende die dazugehörige Risikobeurteilung erstellen. Sollten Sie aber mit dem Gedanken spielen, die Risikobeurteilung von externen Experten, wie zum Beispiel durch die Firma Cobot Safety, durchführen zu lassen, dann tun Sie sich und auch uns den Gefallen und ziehen Sie die externe Expertise nicht erst zum Schluss hinzu. Sowohl wir von Cobot Safety, als auch unsere Mitbewerber, sind ungern der Spielverderber, welcher Ihnen am Ende sagt, dass die Applikation zwar ganz nett ist, aber so letztlich keinen positiven Abschluss einer Risikobeurteilung und damit auch keine Konformitätserklärung nach Maschinenrichtlinie erhält. Wenn Sie an dieser Stelle dann damit beginnen müssen, aufwendige Änderungen vorzunehmen, ist dies sicher ein Kostenfaktor, welchen Sie sich anders hätten sparen können. Wir und auch unsere Mitbewerber im Bereich der Risikobeurteilungen begrüßen es in der Regel, wenn sich Kunden bereits im Rahmen einer Konzeptidee an uns wenden und wir Sie bereits in der Planungs- und Entwicklungsphase eines Cobotprojekts sicherheitstechnisch beraten, damit die Risikobeurteilung am Ende dann sicher ins Ziel geführt werden kann.

Das heikelste Thema - Der Kopfbereich

Sicher hat jeder bei dem Thema von kollaborativen Roboterapplikationen bereits jeder schon einmal die Diskussion um den Kopfbereich mitbekommen. Oft hört man hier, dass Kollision mit dem Kopfbereich verboten sind und eine sichere schutzzaunlose Anwendung nur dann möglich ist, wenn eine Kollision mit dem Kopf komplett ausgeschlossen werden kann.

Das Problem an dieser Stelle ist jedoch meistens, dass Sie zwar die Bewegungen des Roboters prinzipiell einschränken und kontrollieren können, und somit verhindern können, dass der Roboter sich in den Kopfbereich des Mitarbeiters hinein bewegt. Was Sie jedoch weniger unter Kontrolle haben, ist die Bewegung des Mitarbeiters. Sie können in einer schutzzaunlosen Anwendung daher nie zu 100% ausschließen, dass dieser seinen Kopf in den Arbeitsbereich des Roboters hinein bewegt. Wenn eine Kollision mit dem Kopf verboten wäre, dann würden hier fast alle kollaborativen Roboterapplikationen scheitern.

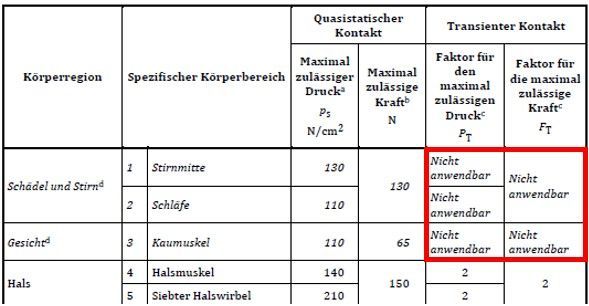

Die Auffassung, dass Kollisionen mit dem Kopfbereich nicht erlaubt sind, entspringt einer falschen Interpretation der ISO/TS 15066. Hier finden Sie im Anhang A eine Tabelle mit biomechanischen Grenzwerten die für den Kopfbereich den folgenden Eintrag zeigt:

Abbildung 1: Auszug aus Tabelle A.2 der ISO/TS 15066

In der dargestellten Tabelle wird hier für die Region des Kopfes in der Spalte des transienten Kontakts "Nicht anwendbar" angegeben, während im Bereich des quasi statischen Kontakts ein Wert zu finden ist. Wichtig dabei ist jedoch, dass "nicht anwendbar" an dieser Stelle nicht für "Verboten" steht, sondern lediglich dafür, dass in der informativen Liste der biomechanischen Grenzwerte kein Wert verfügbar ist, weil man für diese Körperregion keinen Wert ermittelt hat bzw. keinen Wert ermitteln konnte. Eine Kollision mit dem Kopfbereich ist daher nicht absolut unzulässig. Man hat lediglich keine Referenzwerte um im Rahmen der Risikobeurteilung anhand dieser Werte feststellen zu können, wann eine Kollision kritisch und wann sie noch unkritisch ist. Daher ist die Bewertung von Kollisionen im Kopfbereich immer subjektiv von dem Bewertenden abhängig.

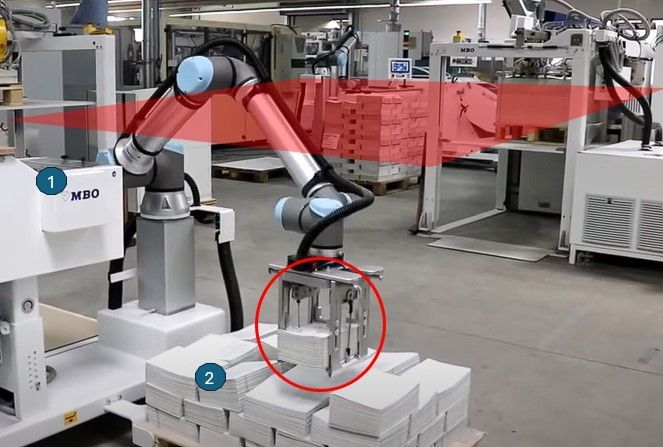

Dennoch sollten Kollisionen mit dem Kopfbereich immer so gut, wie möglich ausgeschlossen werden. In einem ersten Schritt beginnt dies mit Montagehöhe und der Arbeitshöhe des Roboters. Versuchen Sie die Roboterbasis immer so tief wie irgendwie möglich zu montieren, um möglichst viele Bewegungen des Roboters unterhalb einer Höhe von 1,5m zu halten, sofern ausschließlich männliche Mitarbeiter Zugang zum Arbeitsbereich des Roboters haben. Sollten auch Frauen im Bereich des Roboters arbeiten, empfiehlt sich eine maximale Arbeitshöhe von 1,3m. Fast alle Hersteller von "Cobots" bieten Ihnen hier mittlerweile Möglichkeiten den Arbeitsraum des Roboters über Sicherheitsfunktionen einzuschränken. Die Abbildung 2 zeigt hier eine Applikation mit einem UR10e, bei dem dieser mit dem rot eingekreisten Greifer einen Stapel Papier an der mit 1 gekennzeichneten aus einer Maschine entnimmt und diesen dann auf der Palette (Mit 2 gekennzeichnet) ablegt. Da der Roboter in seiner normalen Verwendung nicht höher fahren muss, als die rot dargestellte Sicherheitsebene zeigt, kann mit dieser Sicherheitsebene verhindert werden, dass der Roboter evtl. doch einmal aufgrund eines Programmfehlers oder einer nicht fachmännischen Umprogrammierung in den Kopfbereich hinein fährt.

Abbildung 2: Verwendung einer Sicherheitsebene an einem UR10e

Die Abbildung 2 wirft hierbei jedoch gleich noch zwei weitere Themen auf, die es zu beachten gilt, auch wenn sich diese nicht ausschließlich auf den Kopfbereich beziehen.

- Greiferdesign: Gerade wenn es um kollaborative Anwendungen geht, sollten sie sehr sorgfältig darauf achten, wie die Geometrie Ihres Greifers aussieht. Scharfe Kanten, kleine Flächen, hartes Metall usw. sollten nach Möglichkeit verhindert werden. Abbildung 3 stellt hier einmal anhand eines Vakuumgreifers ein Positiv- und Negativbeispiel gegenüber. In der in Abbildung 2 dargestellten Applikation ist daher sicherlich noch etwas Verbessungspotential im Bereich des Greifers vorhanden.

- Geschwindigkeiten: Gerade die Geschwindigkeit des Roboters im Kollisionsmoment ist entscheidend dafür, ob und wie schwer eine Verletzung bei einer Kollision sein kann. Daher sollten Bewegungen im Kopfbereich, wenn Sie nicht komplett ausgeschlossen werden können mit einer langsamen Geschwindigkeit ausgeführt werden. Hierbei ist es allerdings nicht ausreichend, die Geschwindigkeit im Programm zu reduzieren, da diese ja theoretisch jederzeit, von jemanden mit Zugang zum Programmcode, wieder angehoben werden kann. Auch kann ein Fehler im nicht sicheren Teil des Kontrollsystems dazu führen, dass der Roboter sich schneller bewegt, als programmiert. Nur durch eine Begrenzung der Geschwindigkeit im Sicherheitssystem können sie hier positiven Einfluss auf das Outcome der Risikobeurteilung nehmen.

Abbildung 3: Positiv und Negativbeispiel für ein kollaboratives Greiferdesign

Haben Sie diese Punkte bis jetzt beachtet, so haben Sie schon vieles richtig gemacht. Allerdings besteht natürlich noch immer das Problem, dass der Mitarbeiter seinen Kopf in einen Bereich hinein hält, in dem er eigentlich nichts zu suchen hätte. Aber auch an dieser Stelle kann man noch weiter optimieren.

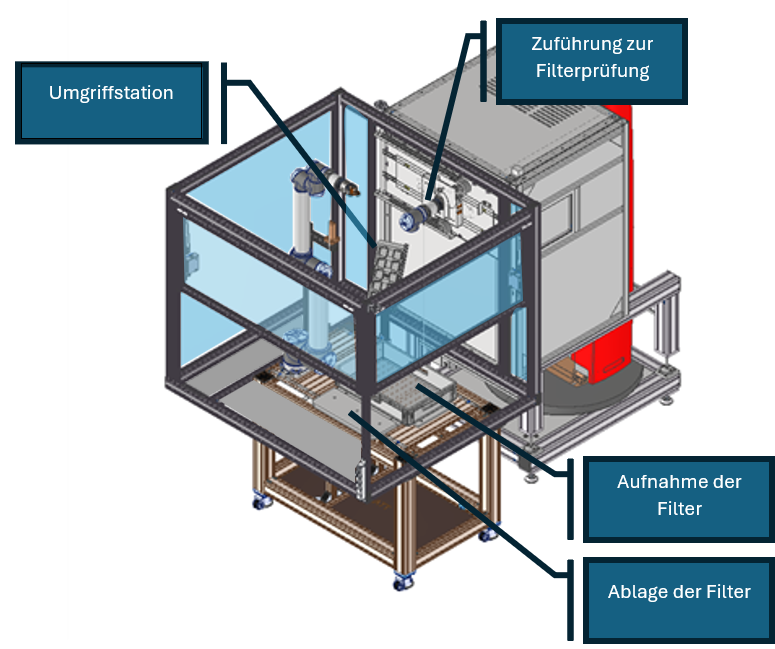

Die Abbildung 4 zeigt eine Applikation, bei welcher Filter aus einer Kiste entnommen, in einer Umgriffstation umgegriffen, in eine Maschine eingelegt, dort geprüft, wieder entnommen und auf einer Ablagefläche abgelegt werden. Auch in dieser Applikation war der Kopfbereich als kritisch bewertet. Aus diesem Grund wurde die Applikation teileingehaust. Der Zugang auf der linken Seite ist dabei nur durch Öffnen der Tür möglich. In diesem Bereich fährt der Roboter zum einen in den Kopfbereich, zum anderen war hier eine mögliche Klemmung an der Umgriffstation kritisch. Wird die Tür links geöffnet, so wird der Roboter still gesetzt. Auf der Vorderseite und rechts ist dagegen die Einhausung nur im oberen Bereich. Ein Eingreifen mit Hand und Unterarm in den Aufnahme und Ablagebereich ist hier problemlos möglich. Dies wird über die Kraft- und Leistungsbegrenzung abgefangen. Eine Kollision mit Händen, Fingern und Unterarmen liegt dabei unterhalb der biomech. Grenzwerte der ISO/TS 15066. Die Wahrscheinlichkeit, dass der Mitarbeiter seinen Kopf in den Arbeitsbereich des Roboters streckt wurde mit dieser Maßnahme noch einmal erheblich reduziert und sorgt dafür, dass das Risiko in einem akzeptablen Bereich liegt.

Abbildung 4: Beispiel einer Teileinhausung zum Ausschluss des Kopfbereiches

Haben Sie nun diese Punkte alle bereits bei Ihrer Planungs- und Konzeptphase beachtet, so sind Sie hier bereits auf einem guten Weg und haben den größten Stolperstein für eine positive Risikobeurteilung bereits gekonnt umrundet.

Reduzieren von möglichen Klemmstellen

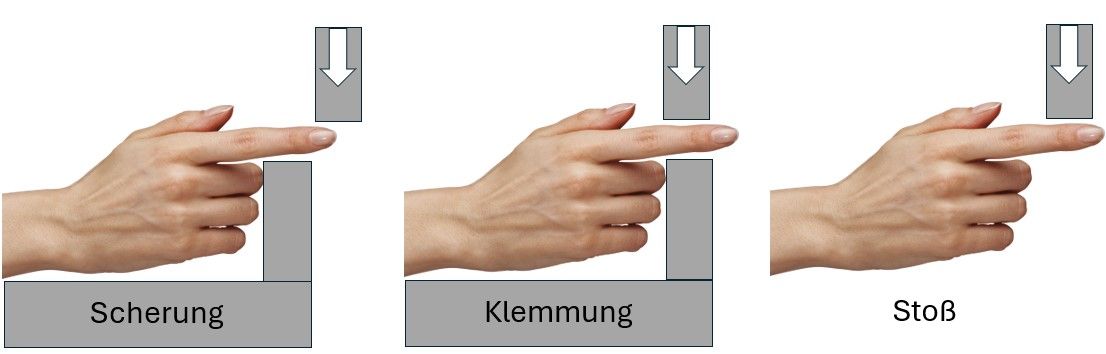

Bei der sicherheitstechnischen Bewertung einer kollaborativen Roboterapplikation mit Kraft- und Leistungsbegrenzungen müssen am Ende immer drei mechanische Gefährdungen betrachtet werden, welche nachfolgend von am kritischsten zu am wenigsten kritisch aufgelistet sind:

- Scheren

- Quetschen

- Stoß

Diese drei in der Maschinenrichtlinie genannten mech. Gefährdungen können in allen kollaborativen Applikationen an verschiedenen Stellen auftreten. Manche von Ihnen können eliminiert und heraus genommen werden und manche bleiben bestehen und müssen dann im Rahmen einer Kraft- und Druckmessung bewertet werden.

In Abbildung 5 sind diese drei unterschiedlichen Gefährdungen noch einmal bildlich dargestellt um zu verdeutlichen, warum eine Klemmung kritischer ist als ein Stoß und eine Scherung kritischer ist als eine Klemmung.

Abbildung 5: Scherung vs. Klemmung vs. Stoß

Das Ziel Klemm- und Scherstellen zu minimieren sollte bereits in der Planungs- und Konzeptphase ausgerufen werden. Planen Sie den Montageort des Roboters möglichst so, dass er sich im gesamten Arbeitsraum frei bewegen kann. Wände, Stützpfeiler, Maschinen usw. die im Arbeitsbereich des Roboters liegen bieten alle mögliche Scher- und Klemmstellen. Natürlich ist es oft nicht möglich, hier alle Gefahrenstellen weg zu optimieren. Manchmal ist eben nur an einer Stelle der Platz für den Roboter. Und an dieser, existieren dann eben mögliche Klemm und Scherstellen.

Wenn Sie daher in der Planungs- und Konzeptphase diese Gefährdungen nicht bereits real eliminieren konnten, dann versuchen Sie sie in der Entwicklungsphase softwaretechnisch zu eliminieren. Nutzen Sie die Möglichkeiten zur sicherheitstechnischen Arbeitsraumeinschränkung Ihres Roboters. Alle sog. Cobots bringen eine Sicherheitsfunktion zur Achsbegrenzung und fast alle haben auch eine Sicherheitsfunktion zur kartesischen Raumbegrenzung. Manche mittels Ebenen, manche mittels Räumen oder Flächen. Hier ist es möglich Bereich, in die der Roboter in seinem Prozess gar nicht fahren muss sicherheitstechnisch auszuschließen, womit das Risiko der Scher- und Klemmstellen in diesen Bereichen bereits ausreichend gemindert ist. Somit müssen nur noch die im noch möglichen Arbeitsraum verbleibenden Gefährdungen weiter geprüft werden. Dies erfolgt dann letztlich mit einer Messung von Kraft- und Druck bei einer möglichen Kollision.

Die Kraft- und Druckmessung und die Auswertung und Interpretation der Ergebnisse werden wir in einem kommenden Blogbeitrag separat betrachten. Haben Sie aber bis hier schon einmal soviel Klemm- und Scherstellen aus Ihrer Applikation eliminiert, so haben Sie noch einmal viele der möglichen Stolpersteine für den erfolgreichen Abschluss Ihrer Risikobeurteilung heraus genommen und sind auf einem guten Weg Ihr Cobot-Projekt erfolgreich abzuschließen.